Monographie de Batère

1. SITUATION GEOGRAPHIQUELa mine de Batère, Pyrénées- Orientales, est située dans le territoire de la commune de Corsavy, sur le versant sud-ouest du massif du Canigou. Elle domine la vallée du Tech à l’altitude moyenne de 1500 m. On y accède d’Arles-sur-Tech par une route accidentée mais carrossable de 21 km La distance qui sépare Arles-sur-Tech de• Perpignan est de 42 kmCette concession couvre une partie du versant septentriona1 de la montagne de Batère qui court parra1lèlernent à la chaîne du Canigou suivant la direction Est de 20° nord. Sur le flanc méridiona1 de cette montagne, les couches siluriennes sont fortement disloquées par le granit qui monte régulièrement jusqu’aux cols les plus élevés, supportant et enclavant ça et là quelques lambeaux de schistes. Le versant septentrional est au contraire entièrement couvert de schistes assez réguliers. Les couches de la Pinouse et de Pey présentent une structure en chapelets; la puissance varie assez irrégulièrement entre 1 m et 25 mLe minerai est formé par de l’hydroxyde riche qui ne passe au minerai spathique que dans les régions les plus basses. Le pendage est de 70 à 80° vers le nord-est. La production journalière est de 300 tonnes de minerai à 37 % de fer transporté par un téléphérique de 9 km, comportant 2 sous-stations, jusqu’à. Arles-sur-Tech, où il est grillé C’est la Société Anonyme de Batère qui exploite actuellement les gîtes les plus importants du versant sud.

2 • GEOLOGIEL’étude géologique du massif du Canigou soulève de nombreuses controverses ; en effet 1es hypothèses émises par les géologues Raguin, Huard, Pélissonier, divergent et parfois même s’opposent lorsqu’il s’agit de définir d’une façon précise et détaillée la formation du massif ; cependant elles convergent lorsqu’il s’agit de donner les grandes phases de la formation du minerai dans ce massif.

Les terrains les plus anciens constituant le socle résultent d’un métamorphisme qui se serait produit au début de l’ère primaire, à l’antécambrien, sous l’action simultanée de la chaleur, de la pression et de l’eau. Ce qui a donné les migmatites ou gneiss- passant par endroit au granit. A ce métamorphisme succède une pénéplation qui abaisse le socle à un niveau voisin de celui de la mer.

Une transgression marine envahit la pénéplaine et dépose alternativement, des vases argileuses, des vases calcaires qui ont donné la succession suivante:

- schistes et quartzites avec lentilles calcaires

- schistes carburés

- calcaires dévoniens avec alternance de schistes se terminant par les griottes, marbres des Pyrénées, rouges, verdâtres ou violacés

- schistes et calcaires

Cette succession peut être en gros, considérée comme continue. Cette notion de série continue a d’ailleurs été contredite par Raguin qui admettait une discontinuité entre les schistes et les gneiss, mais Raguin a reconnu qu’il ne lui avait pas été possible de trouver une discordance angulaire nette entre le gneiss et les schistes, ni un poudingue à base de ceux-ci.

Puis des plissements intenses n’agissent sur le socle que pour le casser. Monsieur le géologue Guitard a défini des plissements à grand rayon de courbure dans le massif du Canigou. La série normale de Batère, constituée d’horizons assez massifs, et mal stratifiés, est affectée par les plissements d’une façon très douce qui apparaît sous forme de monoclinal à pendage constant. Les bancs de granule observés donnent comme direction N 10 à 20° E.

Le levé fait apparaître des décrochements spectaculaires de direction N 70- 85° E dont l’exemple le meilleur reste la faille centrale de Bancarel. Ces décrochements très importants s’amortissent très rapidement vers l’ouest, ce qui conduit à envisager un mouvement vertical

Il en résulte des montées de granite, accompagnée de montées de solutions minéralisatrices dans l’ordre suivant :

- venues wagnériennes qui ont dolomotisé de façon très irrégulière les calcaires antérieurs

- venues ferrifères essentiellement sous forme de sidérose

Les périodes secondaire et tertiaire se caractérisent par des montées de solution de sulfures avec formation de quartz, de pyrite, de galène, de blende, de chalcopyrite.

Les circulations d’eau superficielles amènent l’oxydation de la sidérose et la remise en mouvement du fer. Les oxydes colloïdaux formés, colmatent les fractures par descensum et s’y transforment en hématite.

Les différents horizons sont constitués comme suit d’ouest en Est

( coupe)

- micaschistes ou contact des gneiss

- horizon calcaro-dolomitique inférieur à l’ouest

- horizon de puissance variable s’amenuisant vers le nord, composé de calschistes et quartzites avec inclusions granitiques

- horizon supérieur calcaro-dolomitique jalonné au toit par des micaschistes, quartzites et granulés. C’est dans cet horizon principal que se situent les gisements principaux de l’exploitation, soit du sud au nord : Aygues Blanques, Roques Negres, las Indis

- horizon calcaro-dolomitique très restreint et très tectonisé comprend : le gîte del Pou en particulier

- horizon calcaro-dolomitique dans lequel se situent les reconnaissances des gîtes de Bocas Negres et las Canals et séparé de l’horizon précédent par une importante bande de micaschistes et granite ou diorites quartzifères.

3. LES MINERAISD’après l’aspect et la taille des grains on peut établir une classification.

Classification:

1. Le minerai normal spathique. C’est un minerai normal à gros grains de 100 à 600 microns. La taille moyenne est de 200 µ• environ. Les grains sont plus ou moins nettement idiomorphes • Les agrégats forment un dallage de cristaux réguliers avec une tendance à l’alignement dans une direction 1iée à la direction du rubanement de la dolomie encaissante.

2. Le minerai fin. C’est un agrégat de cristaux beaucoup plus petits et irréguliers que les précédents. Leur taille varie autour de 20. Ils s’imbriquent de façon désordonnée les uns dans les autres.

3. Le minerai noir. C’est un minerai de l’une des deux catégories précédentes qui contiennent en plus du graphite en fines lamelles aux limites des cristaux de l’agrégat.

Relation avec les roches encaissantes:

1. En grand : on trouve les différents éléments: dolomie, diorites, cimentées sous forme de broche par la sidérose ou par la dolomie ankéritique. La substitution se présente donc sous deux aspects qui se retrouvent dans l’étude microscopique

2. Au microscope, l’étude faite sur des minerais impurs montre que:

- la sidérose se substitue lit par lit aux dolomies et 1aisse les- lits d’impuretés argilo micacées, la silice et quelques morceaux de dolomie à l’intérieur de sa masse ;

- au voisinage de la sidérose , la dolomie fine recristallise en gros grains. Elle disparaît progressivement et la métasomatose irrégulière laisse voir des morceaux de dolomie emballés dans la sidérose.

- dans un grand cristal de dolomie on observe des inclusions de sidérose ayant toutes même orientation.

On peut distinguer à partir de ces observations deux types de métasomatoses:

1. une métasomatose conservatrice: la minéralisation se fait par substitution lit par lit sous forme de banc.

2. une métasomatose destructrice : la minéralisation se fait dans des brèches par l’intermédiaire de failles; c’est ce qu’on appelle bréchification des dolomies et autres roches encaissantes par la sidérose.

Les analyses exécutées sur deux échantillons de minerai ont donné les résultats suivants :

La Pinouse El Pou

Si02 2,30 2,00

Alumine 0,00 0,00

Peroxyde de fer 80,30 54,00

Fer 56,21 58,80

Oxyde dur 6,00 4,50

Chaux traces 0,30

Mg traces traces

Acide phosph 0,05 0,06

Perte au feu 11,00 9,00Les minerais accessoires

Parmi ces minerais on note en quantités insuffisantes pour être exploités

- le quartz : il est partout présent. Il apparaît le plus souvent en petits cristaux idiomorphes bien individualisés; leur taille varie autour de 100 µ

- la blende : elle se trouve un peu partout, soit fine et diffuse, soit en filonnets dans la sidérose, liée de façon constante à du quartz.

- l’oligiste et magnétite( hématite) sont primaires parce qu’on les trouve en dehors de la zone d’oxydation mais ils se sont formée après la sidérose qu’ils recoupent en filonnets ; à l’intérieur des filonnets La magnétite se substitue à l’oligiste en fines baguettes

- la pyrite : on la trouve polie sur certains miroirs de faille mais aussi en petits cristaux idiomorphes sur d’autres miroirs. Dans les filonnets d’oligiste, elle jalonne le contact oxyde sidérose.

- la barytine : elle est bien cristallisée en grandes tablettes bleutées.

- la chalcopyrite : en très petits morceaux, accompagne la blende.

4.LES GITES

La Société Anonyme de Batère exploite actuellement cinq gîtes:

Roques Negres ; Las Indis ; Aygues Blanques, El Pou ; La Pinouse, St MichelRoques-Negres

Ce gîte se compose de trois zones distinctes:

- zone nord: celle-ci est en cours d’exploitation en amont du 1392, son niveau supérieur est 1470

- zone médiane : cette zone est déjà entièrement exploitée du jour où les affleurements ont été traités en carrière jusqu’au 1392 • Elle est en cours d’exploitation du 1392 au 1276.

- zone Sud: les travaux actuels se situent entre le 1435 et le 1392Las Indis

Ce gîte est complètement exploité du jour (affleurements) jusqu’au 1392 Des travaux préparatoires sont en cours entre les niveaux 1392 et 1275. Ceux-ci consistent à creuser des montages ( galeries inclinées à 45° en moyenne) assurant la liaison entre les niveaux inférieur et supérieur des travaux et l’aérage, la circulation du personnel et l’évacuation des produits.Aygues Blanques

Des travaux préparatoires sont effectués entre les niveaux 1392 et 1276 à partir d’un plan incliné assurant la liaison entre les niveaux 1276 et 1470.El Pou

Ce quartier qui fournissait auparavant une grande partie de la production de Batère est actuellement en liquidation tant en amont qu’en aval du niveau 1564Boca-Negra

Ce quartier est bien distinct des gîtes précédents et sans aucune communication entre eux; il est désaxé à l’est des reconnaissances sont en cours par sondages, aux niveaux 1475 et 1525.

²Gisements de Batère et de la PinouseLa Pinouse

Ce quartier, exploité jusqu’en 1931, situé au nord des autres gîtes vient d’être repris à partir du travers banc au niveau 1257; les liaisons 1257-1276 sont établies par plan incliné.

Le quartier de la Pinouse peut être divisé en 5 zones délimitées par des cotes d’altitude.

a. 1ère zone: Dans cette zone les affleurements à signaler sont ceux situés au-dessous du col de la Cirere, entre 1800 et 1786 m; celui de la Langouste représenté par des affleurements, le groupe St Michel entre 1580 et 1560, enfin le gîte de l’Escrabaille dont l’affleurement se trouve à la côte 1652.

i. gîte St Michel Ce gîte comprend 2 ou 3 lentilles. -La plus importante a été reconnue à partir du niveau 1546 par un travers banc et explorée par puits et descenderie par le minerai, jusqu~au niveau 1526. La hauteur verticale de cette lentille ainsi reconnue atteint 45 m. La puissance du minerai et en général de 1,60 à 2 m. mais on a pu y constater un renflement de 6 m

ii. gisement de l’Escrabaille Il est reconnu par ses affleurements au niveau 1632. Il a été exploité tout à fait superficiellement. Un travers banc fut creusé dans les travaux au niveau 1308 et dirigé vers le prolongement de la lentille dite de la Carrière. La longueur restant à creuser étant de 1,20 m environ.

b. 2ième zone : Elle comprend le gîte du Pontet qui avait été exploité jusqu’au niveau 1554; il semble être le prolongement, vers l’amont, de la lentille de la Carrière

c. 3ième zone Elle est constituée par une série de gîtes comprise entre les niveaux 1456 et 1357. Elle comprend:

i. la lentille Bourrat, exploitée entre 1422 et 1475 m.,

ii. la lentille des Anciens Travaux, exploitée entre 1357 et 1430

iii. la lentille sud à exploiter entre 1377 et 1422 ;

iv. Soubielle: au niveau 1370, le long sentier accédant à la Pinouse, une galerie, dite Soubielle, a cheminé pendant une trentaine de mètres dans l’hématite de 2 à 3 m., de puissance qui doit probablement représenter le sommet du gîte à explorer.

d. 4ième zone Elle est constituée par une partie de gîtes exploités depuis 1916, comprise entre les étages 1257 et 1370 et comprenant:

i. la lentille principale ;

ii. la lentille du puits n°1;

iii. la lentille de la Chapelle ;

iv. la lentille de la Carrière ;

v. la lentille du Compresseur.

Ces lentilles ont été exploitées jusqu’en 1931 entre les niveaux 1257 et 1370 et ont constitué la majeure partie du tonnage extrait, soit 290 176 t. répartis ainsi:

lentille de la Carrière 1257 à 1328 23411 T. ;

Bourrat l430 à 1474 59256 T. ;

Anciens Travaux 1445 à 1466 49780 T. ;

lentille sud 1333 à 1430 4590 T. ;

lentille principale 1257 à 1368 40090 T.

puits n01 1257 à 1368 63504 T.

lentille de la Chapelle 1257 à 123-S 20106 T

lentille du Compresseur 1257 à 1368 29430 T.

Des sondages ont été effectués au niveau 1257 par carrotages. Un premier sondage, effectué, ayant pour direction l35° nord-est, horizontal, à l’est de la lentille principale a révélé: hématite 2,40 m. de puissance à 8,50 m• arrêté à 18,50 m. dans les quartzites. Un deuxième sondage, dont la direction est de 10° sud-ouest, horizontal ( sud de la lentille principale) a prouvé: hématite de 2,83 m. de puissance à 9,56 m. arrêté à 69,69 m. dans les calcaires.

e. 5°zone Cette zone est située à l’aval du niveau 1257; elle se compose des gîtes suivants:

i. lentille Compresseur : un puits creusé au toit de la lentille à partir du niveau 1257 s’est poursuivi dans l’hématite jusqu’au niveau 1237

ii. la lentille Chapelle, un sondage amorcé au niveau 1257 a recoupé, à 17,00 m. vers le niveau 1240 le prolongement de cette lentille

Tous ces travaux de sondage ont permis d’évaluer le tonnage à exploiter soit 176541 T. réparties comme suit:

lentille puits n°1 63505 T.

lentille de la Carrière 23411 T.

lentille principale 40090 T.

lentille de la Chapelle 20106 T.

lentille du Compresseur 29430 T.

Ce tonnage qui restait à prendre est compris entre les niveaux 1257 (base roulage principal) et le niveau 1370, ancien niveau 0, d’accès au jour de la Pinouse C’est actuellement la zone en cours d’exploitation.D’autres reconnaissances sont en cours ou à prévoir dans les gîtes: , la Fount d’en Lanes, la Droguère et las Canals.

5. HISTORIQUE

La concession des mines de Batère de las Indis communément désignée sous l’appellation « de Batère » fut accordée au marquis de Vogüe par ordonnance royale en date du 10 avril 1830. Par la suite, celle-ci fut rétrocédée à M. Monin le 17 mars 1897; qui acquît ultérieurement, entre 1897 et 1900 dix autres concessions attenantes. Le total de la superficie atteignait 420 hectares. Ces diverses concessions furent réunies en une seule par les décrets des 9 mars 1916 et 5 août 1918.

En 1908, M. Monin prit pour associé majoritaire la Société Commentry-Fourchambeau-Decazeville, qui devint en 1924 seule propriétaire par l’intermédiaire d’une filiale dénommée « Société Anonyme de Batère » au capital actuel de 1400000 F.

La concession des mines de la Pinouse, instituée le 2 mai 1383, fut successivement exp1oitée par M. Valentin puis par les Etablissements Schneider. Un décret en date du 17 mars 1931 autorise l’absorption de la Société des Mines de la Pinouse par la Société Anonyme de Batère. La principale raison à l’origine de cette fusion devant être recherchée dans les difficultés d’évacuation des produits extraits à la Pinouse, qui se traduisait par une grande irrégularité de leur acheminement jusqu’à Amélie-les-Bains, et un coût prohibitif.Activité de la mine de son origine jusqu’à nos jours Des recherches et travaux publiés par MM. Morer en 1854, Henrion en 1894, et plus récemment par M. Susplugas en 1936, il en ressort que les richesses minérales du Vallespir étaient connues depuis fort longtemps et qu’elles ont donné lieu à maints endroits à la naissance d’une industrie de traitement.

Durant les 13ième,14ième, et 15ième sièc1es, des marchands, voire des armuriers, exp1oitent le Haut-Vallespir à la recherche du fer, de l’or, de l’argent, du cuivre, du plomb et de l’étain. Pendant les 16ième et 17ième siècles il semble que les prospecteurs se soient plutôt bornés à rechercher et à exploiter les mines de fer à en juger par le nombre considérable de concessions et de privilèges qui furent accordés pendant cette époque. Ils explorent surtout les environs de Batère, ce qui permet de supposer que la découverte des divers gisements de la région a dû intervenir à la fin du 17ième siècle ou au milieu du 18ième, puisqu’il est impossible de la situer avec précision.

Le minerai était le plus souvent traité sur place.

Dans son essai sur la minéralogie des Monts Pyrénées, l’abbé Palassou mentionne en 1781 l’extraction de fer spathique dans les montagnes du Canigou, ainsi que de l’hématite noire mamelonnée, ces deux minerais étaient mélangés aux forges catalanes pour en extraire le fer.

Les forges catalanes étaient des forges à bas-fourneau. Le bas-fourneau était un creuset de forme sensiblement cubique dont la hauteur ne dépassait pas 80 cm. Dans le creuset, on disposait des couches successives de minerai et de charbon. L’extraction du minerai se faisait selon la méthode directe. Dans la méthode directe la température du four est d’environ 800. Le minerai est alors transformé en une masse pâteuse de métal mê1é à des scories. Cette masse s’appelle « la loupe ». Pour le débarrasser des scories, un martelage énergique est nécessaire. Par ce martelage on obtient du fer ou de l’acier marchands.

La persistance de cette méthode directe qui gaspille beaucoup de minerai s’explique par le souci d’utiliser les matériaux offerts par la région: bois, charbon de bois, eau.

Les minerais travaillés dans ces forges sont choisis en fonction de leur teneur en métal, de la qualité des produits que l’on veut obtenir et de la fusibilité ( mine douce). Les minerais rocheux, à l’exception des pulvérulents y étaient traités. L’emploi systématique des fondants est longtemps ignoré, mais le résultat pratique est obtenu par le mélange des minerais et de la proportion de gangue.

Le combustible: le bois a pu être employé à l’origine. Il exigeait des minerais très fusibles. En fait, on peut considérer que le charbon de bois a été le seul combustible employé dans les forges catalanes. Cependant la houille a été utilisée pour réchauffer la loupe pendant le martelage.

Le carburant : la combustion dans le four exige une ventilation énergique obtenue par l’emploi, soit de soufflets à éventail ou à piston, soit de trombe à eau qui envoie un jet d’air continu.Le martelage: le martelage est une nécessité de la méthode directe. Il était fait, soit avec de grosses pierres, soit avec de grands marteaux, « les moutons » actionnés par chute d’eau. Il y avait au milieu du 18ième siècle 5 forges qui battaient le fer de la mise de Batère:

a. forge du caraller à Arles

b. forge de Corsavy

c. forge du Pont-Neuf à Arles

d. forge des Bains

e. forge de Lazemas à Palalda.

Le produit annuel de faire du feu pour chaque forge est de 2400 quintaux de fer compté le chômage de forge et le chômage des réparations.

Le nombre d’ouvriers consacrés à ces travaux annuellement est pour chaque forge : 4 mineurs, 6 voituriers conduisant 20 mulets, occupés au travail de toute l’année pour le transport de tout le minerai et charbon que la forge peut employer. Il fallait en outre 6 forgerons et 6 charbonniers.

Le débouché ordinaire du fer dans cette contrée portait du numéraire en abondance puisqu’il était pour l’Espagne. Les douanes recevaient par quintal, 20 s.

Le traitement indiqué exigeait une énorme quantité de bois. Ceci explique pourquoi les versants des vallées du Tech, jadis couvertes d’opulentes forêts, présentent de longues pentes dénudées, dégradations que le service des Eaux et Forêts s’attache avec beaucoup de persévérance à faire disparaître.

La pénurie de charbon rendait de plus en plus impossible le traitement sur place du minerai et entraîna la dissociation de la mine et de la forge, puis le déclin et la disparition des industries métalliques en Vallespir. La dernière forge en activité fut celle d’Arles-sur-Tech qui fonctionnait encore en 1922

Un relèvement important de la production du fer, consécutif à la mise en. service d’un transporteur aérien en 1900; cette activité resta intense jusqu’en 1921 où, par suite de la crise économique que connut la sidérurgie du Centre-Midi, seule consommatrice de ces minerais, toute l’extraction dût être suspendue. Un essai de reprise fut tenté en 1927, mais en vain, car 4 ans plus tard c’était la fermeture totale, sans la plus petite lueur d’espoir pour l’avenir. La déclaration de guerre de 1939 exposant à nouveau les mines de fer lorraines, engagea les autorités nationales à reconsidérer la question des mines de fer pyrénéennes qui, à une exception près, étaient toutes arrêtées. Sollicité par le gouvernement de remettre la mine en route, Batère, procéda aussitôt aux travaux de remise en état. Malheureusement les catastrophiques inondations de 1940 qui détruisirent les installations de production de force motrice ainsi que la voie ferrée entre Arles et Amélie remirent en question la viabilité de l’exploitation. Sans se laisser décourager par ce rude coup du sort, ni par ceux qu’elle connut par la suite: incendie des installations d’Arles-sur-Tech en janvier 1948, incendie de la station des Bigorrats du transporteur aérien, la Société, consciente de la mission sociale qu’il lui incombait de remplir, n’hésita jamais à rétablir tout ce qui était nécessaire pour maintenir d’abord, et développer ensuite, son activité: en effet, dès la libération, il était apparu aux techniciens que la mine de Batère offrait de belles perspectives. Il appartenait à ceux-ci de faire partager leur point de vue par les financiers qui en définitive, toute question d’intérêt mise à part, acceptèrent de bonne foi ce qui leur était proposé. C’est ainsi que l’exploitation continue à se développer et à prospérer.

6. INSTALLATIONS de SURFACE

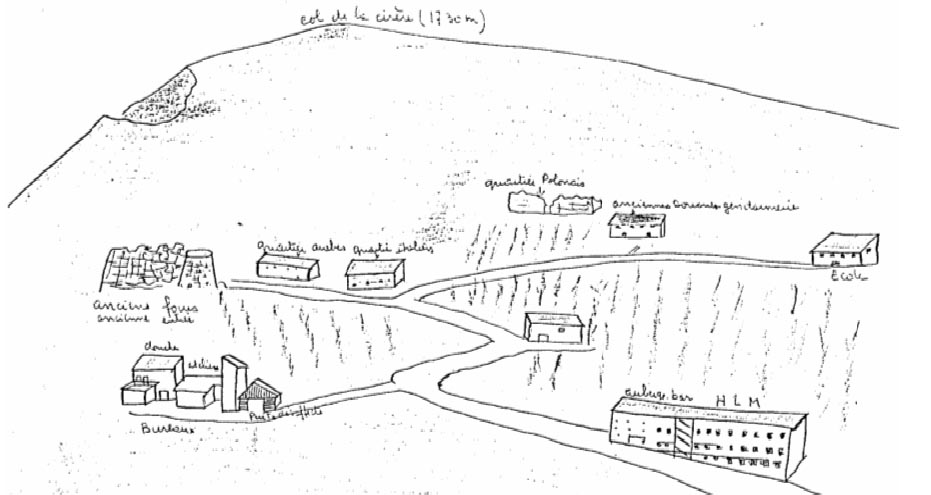

Installations de surfaceLes installations de surface s’étagent sur la montagne de Batère autour des anciens puits à une altitude de 1500 m. A l’entrée se dresse, sur la droite, un imposant bâtiment d’habitations, genre HLM, destinées aux mineurs et à leurs familles. Adossée à ce bâtiment, se tient l’auberge-bar de Las Indis, qui possède une cantine destinée à recevoir M. l’Ingénieur et les ouvriers, mais elle accueille également les visiteurs.Plus loin, en contrebas de la route, de part et d’autre d’une allée menant aux bureaux de M. l’Ingénieur en chefs de M. le conducteur de travaux, s’élèvent des bâtiments assez récents:

- l’un abrite les bains douches du personnel, 1’infirmerie et le poste de sauvetage

- l’autre est occupé par les ateliers mécanique et électricité

- les ventilateurs, l’atelier de réparation, occupent un batiment attenant.

~

Plus haut, en direction des anciens puits, on voit les différents quartiers : quartier espagnol, italien, polonais, arabe. Ce sont les- témoignages d’un passé plus peuplé L’exploitation de Batère occupait 500 ouvriers en 1919; 50 à l’heure actuelle. Les maisons de ces anciens quartiers sont pour la plupart désaffectées car les familles des mineurs actuels préfèrent les logements modernes, groupés dans le batiment HLM ou résident à Arles-sur-Tech.Un poste de police et un poste de douanes étaient installés sur la place avoisinant les demeures des conducteurs de travaux et des surveillants. Aujourd’hui ces postes ne subsistent plus. Cependant une éco1e, à classe unique, fonctionne toujours et compte une vingtaine d’effectifs. A un niveau supérieur s’élèvent les anciens fours, car dans le passé, le minerai était traité sur place.La surface non bâtie est occupée par des scories, le reste planté de conifères. Ce reboisement est récent: les travaux ont débuté en 1960 sur le versant méridional de la montagne de Batère et continuent à se poursuivre puisque le dernier plan prévoit en 1971 le reboisement complet des pacages de la Tour.On aperçoit deux puits désaffectés:

- l’un à proximité des hauts-fourneaux,

- l’autre attenant au batiment de l’atelier.

Ce dernier est abandonné depuis 1968; on distingue parfaitement l’emplacement qu’occupait le téléphérique.

Depuis 1968 le point de départ du transporteur aérien est situé au Pont abri (altitude 1256m) à deux ou trois km par la route, en aval des bureaux.

La nouvelle entrée de la mine est située au Pont abri.

7. VUE D’ENSEMBLE DE LA MINEL’exploitation se trouve concentrée en hauteur, s’échelonnant entre les niveaux 1276 et 1564 Une telle exploitation pose divers problèmes, tels le creusement de galeries, l’abattage, le soutènement, l’aérage, l’éclairage.

Les galeries de mine ont une section variable de 5 à 9 m² Elles peuvent être nues ou bien nécessiter un soutènement qui sera, suivant les terrains, constitué par des étais en bois, des cintres métalliques en plusieurs pièces ou même des boulons d’encrage. Les trois types se trouvent à Batère.

Le creusement de ces galeries, de même que l’abattage du minerai dans les chantiers, se font à l’aide d’explosifs, au moyen de marteaux perforateurs à l’air comprimé, montés sur poussoir, des trous sont forés dans la zone à enlever; on introduit ensuite dans ceux-ci l’explosif approprié que l’on fait exploser au moyen d’un détonateur à mèche ordinaire ou grâce à une ligne de tir électrique.

Pour éviter que les mineurs ne respirent trop de poussières, qui pourraient ultérieurement dégénérer en une maladie professionnelle des poumons appelée « silicose », on procède à une injection d’eau permanente dans le trou en cours de creusement.

Après le tir, qui est suivi d’une émission d’abondantes fumées généralement nocives, il y a lieu d’assainir l’atmosphère. Dans la plupart des cas, l’aérage par diffusion des gaz dans les vieux travaux est suffisante. Néanmoins, lorsque le chantier est un cul-de-sac, il faut souvent créer un mouvement artificiel de courant d’air, avec un ventilateur soufflant ou aspirant dans de gros tuyaux appelés « canars d’aérage ». Cet appareil peut être actionné indifféremment par moteur à air comprimé ou électrique. Sa puissance est évidemment fonction du débit et de la longueur des tuyaux.

L’évacuation des produits se fait au moyen de rames de berlines de 600 et même 2000 litres, tramées par des locotracteurs Diesel ou électrique. Leur chargement se fait généralement par goulottes. Cependant lorsque le minerai abattu est au niveau de la voie de roulage, il est effectué par l’intermédiaire d’un appareil appelé « scraper » ( appareil à godets) ou par une pelle à air comprimé.

L’éclairage des chantiers importants est assuré actuellement par des projecteurs de 1000 à 2000 watts, permettant la surveillance efficace de la tenue des terrains en couronne, qui se trouve souvent à plusieurs dizaines de mètres de la sole. De plus, la sujétion de la lampe au chapeau individuelle, à acétylène ou électrique, est levée.

Les accidents géologiques étant très nombreux, on a mis en service pour les recherches des sondeuses craelius au diamant, qui permettent de limiter au minimum les travaux de reconnaissance par galerie. Celles-ci procèdent par « carrotage » ce qui permet d’identifier avec exactitude la nature des terrains traversés.

Le fluide moteur à l’intérieur de la mine a été depuis l’origine l’air comprimé à 7 kg/cm² fourni par différents compresseurs situés au jour. Cependant les dégagements de gaz grisouteux n’étant pas à craindre comme dans les houillères, 1’é1ectricité gagne chaque jour du terrain parmi les nombreux appareils en service au fond, tels: scrapers, ventilateurs, locotracteurs,... Ainsi, un réseau très important de distribution a-t-il dû être réalisé.

8. LES METHODES D’EXPLOITATION

A Les Méthodes

1. Avant 1900

La méthode est au stade artisanal. La production était très réduite car elle se limitait à l’extraction de blocs qui seuls pouvaient être traités dans les forges catalanes. L’exploitation se fait par carrières a cie1 ouvert Les produits étaient acheminés dans la vallée par convois de charrettes attelées _ à des boeufs. Lorsque l’exploitation s’effectuait en galeries l’évacuation du minerai se faisait au moyen de corbeilles en osier.2. A partir de 1900 et jusqu’en 1947

ancienne méthode d'exploitation 1L’installation d’un transporteur aérien permet de travailler sur une grande éche1le, d’une manière plus cohérente, plus rationnelle que précédemment. La méthode adoptée est la méthode d’exploitation dite de la tranche montante avec remblais complets. La concession est limitée par deux galeries, une galerie de tète au niveau 1540 par exemple ayant une longueur de 3 km environ, une galerie de base au niveau 1470 de la même longueur que la précédente. Entre ces deux galeries, des sous étages de 20 m étaient aménagées. On procédait alors au découpage en tranches de 2 m de haut sur 2 m de large. Théoriquement il y avait 10 tranches, pratiquement le travail s’effectuait le plus souvent sur 11. Chacune de ces tranches était ensuite exploitée selon le croquis et les principes suivants: chaque tranche était découpée en quartiers de 2 m sur 2 m; dans chacun d’eux, travail1ent~ un mineur et son galibot.

L’abattage se faisait encore selon la méthode artisanale. Le mineur forait les parois à l’aide de marteaux simples et de tiges de fer. Dans les trous forés, il plaçait ensuite une mèche munie de dynamite amorcée. Le tri était déclenché par la combustion lente de la mèche, il entraînait l’explosion ainsi que la chute d’une quantité de minerai. Lorsque les blocs étaient trop gros, ils étaient concassés à l’aide de pics et de pioches.

Le chargement: le minerai était chargé à la pelle sur des berlines. C’est une des phases les plus pénibles du travail car le minerai est lourd et les blocs étaient difficiles à manoeuvrer.

Le transport: les berlines étaient acheminées à bras- d’homme~ jusqu’à la trémie où elles étaient déversées. Le minerai était recueilli dans les wagonnets de la voie de roulement. Ces wagonnets étaient tractés à l’extérieur par des mulets.

Le remblayage: le remblai provenait des carrières situées dans la mine à l’extérieur du filon. Au fur et à mesure que le minerai était dégagé les excavations étaient comblées: tout ce travail de remblayage se faisait de la façon la plus archaïque puisqu’on n’utilisait que des pelles et des brouettes.

3 La nouvelle méthode de 1947à 1970

Le gîte exploité est celui de la Pinouse. Ce gîte avait été abandonné en 1931 et vient d’être repris parce que les sondages avaient décelé des réserves importantes de minerai (15176541 T.)

Les sondages: un marteau sondeur fouille la montagne l’aide d’une tige formée par un assemblage de barres creuses de 1,5 m chacune vissée bout à bout et pouvant s’enfoncer de 200 à 300 m Une tige métallique souple et le poussoir à air comprimé soutiennent le moteur. Un ouvrier règle la pression et conditionne l’arrivée d’eau. Celle-ci ramène les poussières arrachées dans les profondeurs de la montagne. La boue ainsi récupérée est mise en sachets et envoyée à Arles où elle est analysée.

La sonde électrique travaille selon le même principe: elle découpe des “ carottes” dans les roches. Ces “carottes” sont également analysées et permettent de repérer les filons. La méthode utilisée a été choisie en fonction des caractères du gisement mais aussi en fonction du rendement. Il fallait rendre l’exploitation compétitive sur le marché mondial. Celle qui a été retenue est la méthode d’exploitation par magasins de 30 m• Elle s’effectue entre 2 galeries: celle de tète, et celle de base, distantes de 20 à 70 m• Entre ces deux galeries a été aménagée une liaison d’aérage. Le dépilage se fait toujours en descendant. Les voûtes sont étayées par des couronnes.

Il faut pour étayer 1,5 m de galerie, deux ouvriers travaillant pendant 3 heures. La couronne sert à éviter les chutes de pierre. Sur les côtés on enfonce des tiges à pas de vis dont on écrase les bouts à l’aide de marteaux piqueurs avec vaporisation d’eau afin d’éviter les poussières Ces tiges tiennent par des supports de fer fixés solidement et resserrent ainsi les parois. Le long des galeries courent des tuyaux contenant de l’air comprimé et des fils électriques. La pression de l’air est de 7 kg/cm² Par places, des fuites sont ménagées car la pression pourrait devenir trop forte et provoquer des explosions.

L’abattage : les- « fleurets » d’une perforatrice préparent dans un grondement sourd les trous des mines. C’est dans ces trous que les spécialistes placent l’explosif.

Jusqu’en l969 l’explosif était de la dynamite. Chaque charge se présentait sous forme de bâtonnet rose pesant 100 g • Le tir était déclanché électriquement et présentait une grande sécurité• Il suffirait de se placer à200 m pour être à l’abri des chutes de pierres, tout en fournissant une quantité de minerai très importante.

Depuis 1970 la dynamite est remplacée par l’emploi de l’anfo. C’est un mélange de nitrate d’ammoniaque en grains et de fuel. Le mélange contient 7 % de fuel. Ce procédé est bien plus économique que le précédent et présente les mêmes avantages au point de vue production et sécurité

Le chargement et le transport: Une pelle mécanique charge le minerai dans des wagonnets. Chaque galerie en exploitation utilise 15 wagonnets tirés par une machine à mazout. La pente de la voie est calculée de façon que la micheline dépense autant d’énergie en descente en charge qu’en remontant à vide jusqu’au fond de la taille. Tout se déverse dans un puits à l’entrée de la galerie. Si la pente est insuffisante, 40°, pour que les produits abattus descendent d’eux-mêmes par gravité de l’avancement dans la goulotte il faut avoir recours pour celà à un appareil appelé scrapper. De là, le minerai est arrivé dans des trémies de 20 m de hauteur contenant 2000 t de stockage. Ce minerai est soutiré par des extracteurs automatiques puis il est déversé dans des bennes; il est achemine vers des distributeurs Les wagons sont toujours chargés automatiquement et sont acheminés vers 1‘extérieur.

Cette méthode d’exploitation par magasins de hauteur par verticale et soutirage par bouches de trémies ou par scrapers selon la pente des- épontes s’adapte bien à la grande irrégularité du gisement. Elle est relativement sélective. Le minerai se fracture bien. Le soutirage est facile ma1gré les trémies rudimentaires. Elle est donc très économique et la meilleure que l’on puisse adapter à Batère. Cependant on la modernise constamment afin de conserver la compétitivité de l’exploitation sur le marché mondial. C’est ainsi que M. l’Ingénieur en chef nous a dit que le remplacement de la dynamite par l’anfo était un essai concluant puisque désormais la dynamite conventionnelle est abandonnée pour l’abattage.

Les sondages découpent des carottes dans les roches ; elles ont des couleurs différentes et variées selon leur composition. Ces carottes sont analysées et suivant leur teneur en minerai on procède à l’exploitation de la zone d’où elles proviennent

D’autre part, une nouvelle chargeuse d’une valeur de 84000 F actuels vient d’entrer en fonction dans le fond de la mine • Elle roule sur des pneus et possède un moteur directeur. La dépense occasionnée bien quelle soit élevée est largement compensée par le rendement de l’appareil.

M. l’Ingénieur nous a fait part de ses projets: pour augmenter le rendement souterrain des trémies de plus grandes dimensions vont être adoptées. Il faudra donc des wagons de plus grande capacité, les wagons seront du type dos d’âne ou à fond ouvrant. La vidange du wagon sera faite à la main par un seul homme.

Le travail du fond de la mine se modernise mais il ne peut pas être mécanisé comme il l’a été pour le transport aérien.Comparaison des deux dernières méthodes d’exploitationLa méthode de la tranche montante avec remblais complets présentait les avantages et les inconvénients suivants:

a) les inconvénients

Ils sont très nombreux car pour exploiter le minerai dans de bonnes conditions il fallait un boisage considérable La nécessité de remblayer au fur et à mesure rendait le coût très élevé. La section très réduite des chantiers limitait l’abattage. Le chargement des berlines à la main ralentissait le rendement; on essayait de parer à cet inconvénient en multipliant les chantiers, ce qui entamait une gène réciproque du personnel. La main d’oeuvre très qualifiée (mineurs et boiseurs) était difficile à former; elle était souvent employée à des taches inférieures. Il fallait des travaux préparatoires importants tels l’aménagement des cheminées, le déplacement des voies. Les conditions de travail étant difficiles, pénibles et plus dangereuses qu’actuellement

b) les avantages n’étaient pas négligeables: ce genre d’exploitation facilitait l’élimination des produits stériles.

La méthode d’exploitation par magasins de 30 m présente beaucoup plus d’avantages que la méthode précédente. En effet, elle entraîne:

- la suppression du boisage

- la suppression du remblayage. Si ce remblayage est quelquefois nécessaire on l’obtient par foudroyage.

Le travail s’effectue sur de grands chantiers de 20 m donc il n’y a pas de gène possible entre les ouvriers. Le rendement est élevé car le chargement des berlines se fait par goulottes ; un stockage est possible jusqu’à 5000 t dans une chambre La production d’un chantier équivaut à 5 fois la production d’un ancien chantier. La main d’œuvre est moins importante car elle est essentiellement spécialisée, qua1ifiée. Les travaux préparatoires se réduisent à l’aménagement de goulottes. Les conditions de travail sont meilleures, et, sous réserve d’une grande surveillance, moins dangereuses.

Inconvénients; L’abattage massif et le chargement par goulottes diminuent considérablement l’efficacité du triage des stériles.

B) LE TRANSPORTEUR AERIEN

L’exploitation étant située à. une altitude élevée, 1500 m, l’évacuation des produits extraits dans la vallée posait un problème délicat compte tenu de la distance, de l’altitude et de l’enneigement. Ce problème a été résolu par l’installation d’un transporteur aérien. Une première installation fut aménagée en 1900 pour évacuer le minerai de la Pinouse. Elle se composait de trois sections:

- un câble transportait le minerai de la Pinouse au col de Tillet où elle était déversée dans des wagonnets;

- du col du Tillet à. Formentère les wagons étaient tractés par une locomotive;

- de Formentère à Amélie-les-Bains le minerai était acheminé par câbles dans des bennes.

Le minerai était ensuite expédié par voie ferrée au Creuset car l’unique client était alors la sidérurgie du Centre-Midi. Le chantier de la Pinouse a été fermé en 1931, il ne reste plus rien de ces installations.

Transporteur actuel

Il s’agit d’un appareil automoteur de construction « Applevage »du type bicable. Le câble tracteur a un diamètre de l8mm et le câble porteur a 20 mm de diamètre du côté des bennes pleines. Ce dernier sera porté au fur et à mesure du remplacement des câbles coté pleins à 30 mm.

Il est composé de trois éléments en série, avec deux stations intermédiaires:

station de départ: Pont Abri altitude 1256 m longueurs

stations intermédiaires: Bigorrats altitude 885 m 2146 m

Jacouty altitude 624 m 3l34m

station d’arrivée: Arles altitude 270 m 2860m

La plus grande portée entre deux pylônes est de 630 m • Le pylône le plus haut atteint 33 m. La charge descendante assure la montée des bennes vides. Les bennes sont espacées de 70 m en moyenne; elles ont une charge utile de 450 kg.

La vitesse de translation est de 2,20 m/seconde assurant un débit de 50 tonnes/heures. La mise en route des bennes et leur chargement se font automatiquement grâce à des distributeurs automatiques mis en service depuis 1963. Un seul homme s’occupe de ce travail: il appuie sur un bouton et la mise en route se déclanche: les bennes s’en vont seules, reviennent seules. C’est une installation très moderne actuellement elle est unique en France.c) LE GRILLAGEArrivé à Arles sur Tech, une variété de minerai est grillée sur place avant d’être acheminée vers Decazeville. Le traitement de l’hématite qui est un oxyde de fer relève directement du haut-fourneau ou de l’aciérie. Comme il n’y a pas d'installation permettant la fabrication de la fonte, de l’acier ou des ferroalliages ce minerai ne subit aucun traitement à Arles. Par contre, la sidérose qui est un carbonate de fer est transformé en oxyde par une simple opération de grillage qui élimine le gaz carbonique qu’il renferme dans une proportion voisine de 28%~ selon la formule chimique suivanteCO3 FeH2 O=C O2 Fe2O3

Cette opération a lieu à Arles-sur-tech. C’est un grillage simple qui ne comporte aucune intervention extérieure et aboutit à la décomposition du carbonate de fer sous l’influence de la chaleur. Elle dure de 24 à 36 heures suivant la qualité du minerai. Ce grillage se fait dans un four à cuve cylindrique à axe vertical. L’installation d’Arles compte trois fours de ce genre. La technique est fort simple: on déverse à la partie supérieure par couches successives le minerai et le combustible: du poussier de coke, selon les proportions20 kg par tonne de cru. Les matières suivent une marche approximativement verticale pour sortir à la partie inférieure. Le four reçoit souvent de l’air comprimé qui active la combustion et qui y pénètre par un pavillon occupant l’axe du four en bas. La capacité -totale journalière des trois fours de grillage est de 200 tonnes. Elle correspond, sur la base d’une perte au feu de 28%, à 280 tonnes de carbonate cru.L’analyse du minerai après grillage donne:

fer Fe 53,63

manganèse Mn 3,53

silice SiO2 6,37 élément acide

chaux CaO 5,00 éléments basiques

magnésie Mg0 3,00 éléments basiques total : 9,20

alumine Al2O3 1,20 éléments basiques

phosphore P 0,017

soufre S 0,16

perte au feu restante 2,00Il en résulte que le rapport entre les éléments basiques et l’élément acide est le suivantCaO + MgO +Al2O3 9,20

_____________________ = _____ = 1,44

Si02 6,37

Pour qu’un minerai soit auto réductible au haut-fourneau cet indice doit être compris entre 1,35 et 1,45.

Les éléments dont la présence dans un minerai constitue un grave inconvénient:

soufre si plus de 0,3 %

alumine si plus de 4%

phosphore si plus de 0,1%D) DESTINATION

A l’exception de 3 à 8% de blocs triés adressés à diverses aciéries pour être passés directement dans les fours Martin ou dans les fours électriques, toute la production du minerai marchand est livrée à des sidérurgies qui l’utilisent dans des hauts-fourneaux uniquement à la fabrication des fontes hématites d’affinage, destinées à l’élaboration des aciers de qualité. La présence de manganèse dans notre minerai rend effectivement ce dernier impropre à la fabrication de fontes de moulage. Quatre clients principaux se sont partagé depuis1945 cette production

A l’étranger, les forges et aciéries de Dil1ing à Dillingen (Sarre) En France,

- la société Chatillon-Commentry et Neuves-Maisons pour l’alimentation de ses hauts-fourneaux d’Isbergues à. proximité de Dunkerque

- les hauts-fourneaux de Saulnes à Thionville (M. & Moselle)

- l‘union chimique et métallurgique de Decazeville.Depuis 1963 les 90% de la production sont expédiés à l’‘Union Chimique et Métallurgique de Decazeville. Avant d’investir les 125 millions qu’exigeait la modernisation de diverses installations, la Société s’est entourée de garanties. Le directeur technique de Penarroya, grosse affaire mondiale européenne au point de vue mines métalliques puisqu’elle travaille au Chili, au Canada, en Irlande, en Islande, est venu étudier le prix de revient du minerai de Batère. Four connaître la rentabilité de l’exploitation il a évalué selon les niveaux les réserves possibles, puis il a calculé le rendement: il fallait que 1’exp1oitation soit compétitive sur le marché mondial. Les résultats ont été favorables, les investissements ont été faits et l’exploitation est devenue très compétitive puisqu’elle vend le minerai meilleur marché que les exploitations de Suède et de Mauritanie:

- le point de fer du minerai mauritanien est de 1,38

- le point de fer du minerai suédois est de 1,39

- le point de fer du minerai de Batère est de 1,27Cependant le principal client est Decazeville qui n’a plus de minerai alors que ses aciéries fonctionnent très bien; on n’arrive pas à satisfaire sa demande: annuellement la mine de Batère expédie 85000 tonnes par an alors que la demande est de plus de 100000 tonnes. Malgré le désir de satisfaire ce client la mine de Batère est limitée par le grillage à Arles: la poussière qui se dégage au cours de cette opération gène et soulève des problèmes avec la municipalité; les fours ne peuvent plus continuer de marcher sans établir une installation de dépoussiérage; cette installation va être aménagée incessamment ~

Decazeville est le principal client parce qu’elle a besoin d’un transport par fer : si elle achète le minerai suédois ou mauritanien il y aura une rupture de charge à Bordeaux ou à Bayonne: le minerai est alors acheminé par voie ferrée ce qui élève le prix de revient, tandis que le minerai de Batère est expédié, depuis 1940 de Céret. Les inondations de 1940 ont détruit la voie ferrée~ d’Arles à Céret; il n’est pas possible d’aménager une gare Arles car la vallée est trop étroite ; la dépense serait trop onéreuse; donc d’Arles à Céret le minerai est expédié par camions portant un chargement moyen de 110 tonnes. Les livraisons se font par rames d’un poids minimum de 400 tonnes pour permettre au client de bénéficier de tarifs de transport réduits.

La Société Châtillon- Commentry et Neuves- Maisons n’achète plus le minerai de Batère: elle travaille uniquement avec le minerai de Mauritanie ou du Brésil qui arrive à Dunkerque à des prix plus avantageux car les frais de transport sont considérablement réduits. De même, l’installation d’Agen achète le minerai de fer d’Algérie, 1’Ouenza, qu’elle reçoit par le port de Bordeaux et par voie d’eau, à un prix moins élevé que le prix de revient du minerai de Batère rendu à destination.La perspective d’établir des aciéries à Fos-sur-Mer d’après les directives de la filiale Sollac du groupe Wendel-Sidelor n’offre pas de grands espoirs à l’exploitation des mines de Batère qui craint de n’être pas compétitive par rapport aux minerais venus d’Afrique et d’Amérique, compte tenu des frais de transport.Pour ce qui est du minerai d’aciéries, les principaux clients étaient:

- la société métallurgique d’Imphy, usine d’Imphy (Nièvre)

- la Société des forges et Ateliers du Creuset, usine Schneider

- la Société métallurgique d’Imphy, usine de Pamiers(Ariège)

- les Aciéries des Ancizes aux Ancizes (Puy-de-Dôme)

- les fonderies et aciéries électriques de Feurs (Feurs Loire)

- les aciéries et fonderies du Doubs à Ste Suzanne (Doubs)

- les forges et aciéries du Saut du Tarn à St Juery (Tarn)Le minerai expédié dans les aciéries est formé de gros blocs en général, c’est de l’hématite

Comme ces installations traitent de faibles tonnages elles reçoivent le minerai par wagons isolés de 20 ou 30 tonnesE) LA PRODUCTIONLa production journalière varie de 300 à 320 tonnes de carbonate cru soit 90000 à 95000 tonnes annuelles jusqu’en 1968; plus de 100000 tonnes pour l”année 1969. En admettant que la totalité de celle-ci soit passée au four de grillage, le tonnage correspondant de minerai grillé serait de 60 à 64000 tonnes. Depuis 1900 le tonnage global extrait de l’hématite et de carbonate s’élève à 3440000 T.La production se répartit ainsi:

antérieurement à 1940 885 672 T

de 1940 à 1950 927 496 T

de 1950 à 1968 1 429 283 T

de 1968 à 1969 2 200 04l TTotal 3 442 492 TLes diverses améliorations apportées aux installations du fond et du jour se sont traduites par une augmentation considérable des rendements dans le courant des vingt dernières années, que le tableau ci-dessous permet de vérifier.Rendements par homme et par poste

Années abattage et chargements ensemble de fond ensemble de fond et de jour sans grillage

1945 4229 kg 2 054kg 1198kg

1965 17 328 kg 11 343 kg 5 584 kg

1969 22 421 kg 17 392 kg 6 429 kg

9. LE PERSONNELL’effectif total qui était 93 en 1945 avoisinait 120 en 1959, 81 en 1960, 41 en 1968,50 en 1970, dont 33 postes occupés à Batère et 17 à Arles-sur-Tech. Le personnel employé et agents de maîtrise est de 7 dont 4 à Batère et 3 à Arles-sur-Tech. Les cadres se composent d’un Directeur et de deux ingénieurs chefs d’exp1oitation à Batère

Si 1’on compare ces chiffres à ceux de la période 1900 à 1921, on constate que pour une production sensiblement identique, les effectifs ne sont même pas le quart de ce qu’ils étaient à. cette époque ( le total des effectifs de 1921 était de 521). Cette réduction considérable des effectifs s’explique par l’adaptation de matériel moderne qui augmente la production et rend viable une exploitation qui ne l’était plus si elle avait continué à travailler avec des méthodes traditionnelles face au monde industriel qui se modernise.

La répartition actuelle du personnel ouvrier par nationalités est la suivante

1966 1968 1970

Français 57 34 35

Algériens 3 1 4

Portugais 2 1 6

Espagnols 10 5 5Total 72 41 50Conditions sociales des mineurs

Le mineur travaille 8 heures par jour au fond ; le travail se fait sur deux équipes qui se relaient. La vie du mineur est très particulière; elle se déroule dans un paysage créé par l’homme: les scories deviennent d’insolites coulées ou d’authentiques montagnes. L’homme a creusé la montagne et des cuvettes provoquées par les affaissements du terrain au-dessus des galeries impressionnent.

La plupart des mineurs et leur famille habitent à Batère ; ils occupent des appartements clairs, modernes, gratuits de la cité mais ils sont isolés à 1500 m d’altitude. Cependant tous les samedis un service d’autocar gratuit vient prendre ces familles et les conduit à Arles-sur-Tech où beaucoup d’entre elles ont loué un appartement.D’autres familles habitent Arles-sur-Tech pour permettre à leur enfant de fréquenter le CES; une école à classe unique fonctionne toujours à Batère, malgré un effectif assez réduit( vingt élèves). Dans ce cas le mineur fait un trajet quotidien par ses propres moyens. Le plus ennuyeux pour lui c’est d’effectuer ce trajet en hiver car en parcourant 21 km, il passe de 350 m d’altitude à 1500 m Un service de cantine fonctionne régulièrement: à chaque relève, l’équipe peut avoir un repas chaud.Les conditions de travailLe travail au fond est pénible bien que les conditions aient changé; on note cependant des améliorations certaines qui allègent la tache:

- le pic est périmé

- les marteaux piqueurs sont en voie de disparition

- le chargement est simplifiéL’emploi du machinisme augmente considérablement le rendement et la sécurité et permet la viabilité de la mine.Au fond selon sa catégorie le mineur gagne 23,63 F à 37,99 F pour ses huit heures de travail. De 550 à 900 F par mois il faut ajouter un logement confortable et gratuit; le mineur ne paie ni l’eau, ni l’électricité. Il reçoit un bon de chauffage annuel d’une valeur de 1000 F. Il y a des primes attribuées aux postes les plus pénibles, les plus dangereux, ainsi qu’un intéressement au rendement. Il bénéficie d’un congé payé de trois semaines.Pour les maladiesReconnu malade le mineur de fond est muté au jour; son travail est moins pénible mais à catégorie égale son salaire quotidien passe de 33,79 F à 29,14 F. La maladie la plus à craindre est la silicose bien que le mineur de Batère soit moins exposé que celui des houillères on note cependant quelques cas. Reconnu atteint à 30 %, le mineur reçoit une retraite anticipée. Les “coups de grisou” sont excessivement rares, cependant on déplore deux accidents mortels depuis 1947. Le mineur est couvert à 100% pour le remboursement des frais pharmaceutiques. Il fait appel au docteur agréé qui est payé à forfait; pour la circonscription de Batère c’est le Docteur Carrère d’Arles-sur-Tech. S’il doit être hospitalisé d’office dans la clinique agréée par la Caisse Autonome de Sécurité Sociale de Mines, la clinique agréée est celle de Prades, mais il peut être hospitalisé à Perpignan en demandant un bon de prise en charge. La retraite est obligatoire à 55 ans, elle est versée par la Caisse Autonome de Retraite des ouvriers mineurs Cette caisse de secours miniers avait été fondée en 1915; son siège était à Saint-Gaudens (Haute-Garonne.) Maintenant la retraite est versée par la Caisse Autonome de Sécurité Sociale des mines dont le siège est 75, avenue Ségur, Paris XV°. Le mineur reçoit une retraite complémentaire versée par 1’UNIRS

L’exploitation des mines de Batère n’a jamais été troublée par des- luttes ou des revendications sociales.

Grâce au creusement du travers banc au niveau 1276 et des nouvelles installations de départ du transporteur aérien 1256, grâce aussi à la mécanisation de plus- en plus poussée de l’abattage, du chargement et du roulage, permettant une baisse sensible du prix de revient, grâce encore aux réserves de minerai vierge décelé pan les sondages quotidiens, l’avenir de la mine de Batère semble garanti pour de longues années, si toutefois la conjoncture économique ne se détériore pas. Il est normal de signaler que l’année 1963 a vu disparaître toutes les mines du bassin des Pyrénées et que seule a survécu la mine de Batère.

Madame PATOT Jackie

Monographie de

LA MINE de BATERE

CES Jules Ferry

Narbonne II

1970